编前语:面对新冠疫情的持续冲击、世界经济的持续疲弱,过去一年,我国经济仍然实现同比3%的增长,经济总量再上新台阶。这殊为不易的成绩,是我们开拓前进的信心所在。信心,比黄金更宝贵。2023年,我们面对的需求收缩、供给冲击、预期转弱三重压力仍然较大,动荡不安的外部环境给我国经济带来的影响也在加深。然而,中国经济韧性强、潜力大、活力足,长期向好的基本面依然未变,人民的信心正不断增强。

今年是全面贯彻党的二十大精神的开局之年,新华网推出融媒体栏目“强信心·走进百企”,通过深入的采访调研、丰富的融媒形式,与您一同见证广大企业开拓进取的蓬勃活力,见证中国人民拼搏奋斗的坚定信心。

新华网南昌3月17日电(姚子云 黄浩然 崔璐 吴亚芬)惊蛰节气已过,田间地头萌动着绿意,生产车间马力全开涌动着生机。智能生产工厂,一把椅子5分钟下线;智能生产车间,一支风电叶片2年长高15米;智能生产机器人,让每GW(吉瓦)电池的镀膜设备成本从2亿元降低至1亿元……经济企稳向好,江西正以“人勤春早争朝夕,策马扬鞭开新局”的冲劲,赢回前几个春天失去的市场。

2022年,江西面对疫情散发多发、历史极值干旱等超预期考验,全面做好稳增长、防风险、保稳定等各项工作,GDP达32074.7亿元,首次迈入“三万亿俱乐部”。高质量发展的底气从何而来?新华社融媒体团队走进生产线,以微镜头观察,见证充满活力的经济脉动。

一把椅子5分钟下线

火花四溅、粉尘飞扬,还夹杂着刺鼻的油漆味,这也许是大众印象中的木质家具生产工厂。如今,在赣州市南康区木质家具智能化工厂,工人们一边监督“智能木匠”工作,一边从容喝着茶水。

南康,素有“木匠之乡”之称,是中国最大的实木家具制造基地。上世纪90年代初“露天棚、抓刨刀”的手工产线,已经跨越成“自动加工、喷漆”的智能生产线。

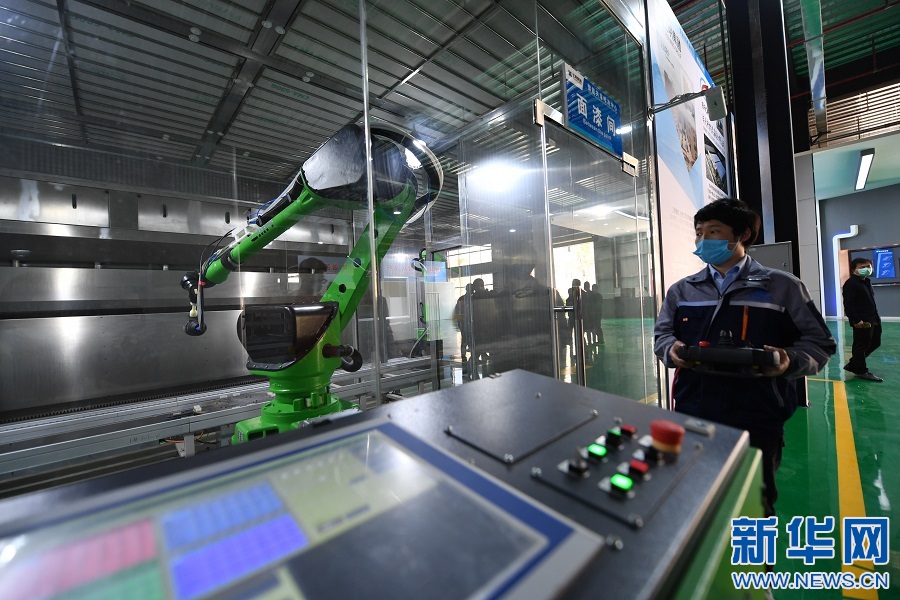

在赣州市南康家具产业园,工人操作智能喷涂机器人进行喷漆。新华社记者 胡晨欢 摄

在南康区城发家具零部件智能制造有限公司的车间内,100多条机械臂从令如流;大屏幕上,各项数据更新让人目不暇接。

“传统生产工艺,木材切割、刨压等流程在不同机械台上加工,每道流程至少需要一天。”公司负责人王隆平说,如今智能生产线,各生产环节全部打通,不到五分钟生产一把椅子,一套沙发生产时间缩减85%,一天就能下线。

王隆平说,春节后期往往是家装行业淡季,去年同期月产能只有500万元,但今年订单纷至,春节期间还安排了生产,月产能已经突破了800万元。

淡季不淡,产销两旺,成为越来越多家具生产企业共同的感受。

赣州市博士家居新材料有限公司的喷涂工厂内,公司副总经理谢莉萍电话响个不停。“喷涂中心除了完成企业自身喷涂任务外,还为20余家企业提供涂装服务,至少要提前一周才能预约上喷涂服务。”

在车间的往复式平面涂装线上,通过3D扫描,系统自动生成喷涂轨迹,同时运用冷红外干燥技术,对家具表面进行二次加工。“较传统喷涂工艺节省原料60%,提升生产效率30%。”谢莉萍说。

在赣州市南康家具产业园,工人给制作刨花板的压机添加链条油。新华社记者 胡晨欢 摄

“智能木匠”的发展,带火更多的配套产业在南康落户,当地产业规模从2014年的700亿元,跃至2021年的2500亿元。

南康区区长李赣兴说,我们信心满满推动产业集群由“南康家具”单个产业链向“现代家居”多维度、复合型产业链扩容。

一支叶片2年长高15米

萍乡作为赣西工业重镇、中国近现代工业发祥地之一,如今当地因势利导,发展新能源产业让人眼前一亮。

走进中材科技(萍乡)风电叶片有限公司,这家中部地区最大的风电叶片生产基地,可以近距离观察一支支30多层楼高的“借风神器”。

两年前,在中材叶片公司采访,企业负责人告诉记者,当年生产出的叶片最长达到80.8米。两年后,再访企业,记者得知80.8米已是目前生产的最短叶片,产量不到一成,最长的是95米超大型叶片。

长度越长风险系数越大,“借风神器”如何越“长”越长?

公司总经理张大为告诉记者,过去,叶片毛坯灌注树脂的工序,主要依靠工人手动操作。为生产出更长的风电叶片,公司引入智能化生产工艺,通过覆盖模具每个角落的管道,实现了全自动灌注。

工人从低端重复劳动中解放出来,再通过培训和实践掌握了自动化设备操作的技能,实现了“单条产线用工减少,总用工规模扩大,员工素质加快提升”的变化,叶片生产周期由过去36小时缩短到24小时。

更长的叶片也带来了更高的效益,加长的15米风电叶片每套售价增加5万元左右,但可实现每小时增加近千元收益。新春伊始,中材叶片公司的订单就排满了全年,预计今年公司年产值18亿元,将比去年同期增长30%以上。

到2030年,风电、太阳能发电总装机容量达到12亿千瓦以上,“双碳”目标驱动新能源产业加速发展。

同样位于萍乡市的江西仁江光伏有限公司,其智能制造车间内一排排整齐焊机有序运转,每天可为3兆瓦的光伏设备提供组件。

“作为一家专业从事新能源产品生产制造、技术研发的企业,我们对市场预期很乐观。”公司负责人朱靖说,现在生产线都处于满负荷运行。

“‘双碳’目标下,环保节能产业大有可为,下一步将继续支持企业增强创新力、提升产品竞争力,助推高质量跨越式发展。”芦溪县委书记黎增义说。

一个机器人降低成本1亿元

一扇高3.5米、重以吨计的银灰色大“门”矗立眼前,各种设备与之连接。一台机器人“弯腰”轻轻抓起金属载板上的硅片,“转身”将硅片放进银灰色大“门”……

这个占地100多平米的“大家伙”有个专业的名字——量产型热丝CVD(化学气相沉积)智能装备。去年,它一路过关斩将,从全国2851个申报项目中脱颖而出,成功进入2022年全国颠覆性技术创新大赛总决赛。

“简单地说,它是一台可以给光伏硅片镀膜的机器,相当于给硅片穿了一件衣服,这是光伏硅片制备中的一项重要工艺,能提升硅片发电能力。”站在银灰色大“门”前,江西汉可泛半导体技术有限公司创始人黄海宾说,里面一次可给360片硅片镀膜,数量比当前行业主流设备多出一倍,生产出的硅片发电效率也优于行业水平。

黄海宾正在检查热丝CVD设备。新华社记者崔璐摄

黄海宾认为,如果生产设备价格很高,性能再好的电池也难走出实验室。2021年,在长期攻关的基础上,黄海宾创办江西汉可泛半导体技术有限公司,开始光伏设备的产业化之路。如今,在他的生产车间里,曾为实验室“孤品”的热丝CVD设备已成为大规模量产的工业产品。

“和目前行业使用的另一款镀膜设备相比,热丝CVD设备的价格降低了一半,即每GW(吉瓦)电池的镀膜设备成本从2亿元降低至1亿元。”黄海宾说。

无独有偶,位于江西南昌的国家电投集团新能源科技有限公司也在积极推进光伏电池制造设备的开发。

为了实现降本增效,企业提出在电池片生产中将原有作为导电材料的银浆替代为铜的思路,大幅降低新型光伏电池产业化成本,同时提高电池效率。今年1月,企业总投资超50亿元的5GW(吉瓦)高效光伏电池及组件生产基地项目顺利开工。

企业负责人介绍,贵金属材料替代是降低成本的重要路径,配合相应工艺的生产设备也十分关键。凭借自身在光伏电池生产制造方面的技术工艺积累,企业正在与国内设备厂商进行新设备的研发。新生产工艺相较现有技术更具竞争力,同时可以给电池效率带来约0.5%的提升。

请输入验证码